Расчет Посадки С Натягом Программа

Основные понятия Рассмотрим сопряжение с зазором (рис. Для получения зазора S в сопряжении размер D отверстия втулки должен быть больше размера d вала. При изготовлении деталей размеры D и d выполняются с погрешностями. Конструктор исходит из того, что погрешности неизбежны, и определяет, в каких пределах они допустимы, т.е. Сопряжение еще удовлетворяет требованиям правильной сборки и нормальному функционированию. Конструктор устанавливает два предельных размера для вала – dmax, dmin и два предельных размера для отверстия – Dmax, Dmin, внутри которых должны находиться действительные размеры сопрягаемых деталей (рис.1.1, б). Разность между наибольшим и наименьшим предельными размерами называется допуском – Td и TD.

Допуск вала, dmax - dmin,es - ei. Ts, Допуск зазора (посадки), Smax - Smin,TD - Td. TN, Допуск натяга (посадки), Nmax - Nmin,TD - Td. Посадка: неизвестна. Достижение посадки с натягом. Для измерения радиального внутреннего зазора в средне-. Посадки с натягом предназначены для получения неподвижных. Рассмотрим общий случай расчета посадок с натягом, когда соединение состоит.

Скачать Программы С Торрента

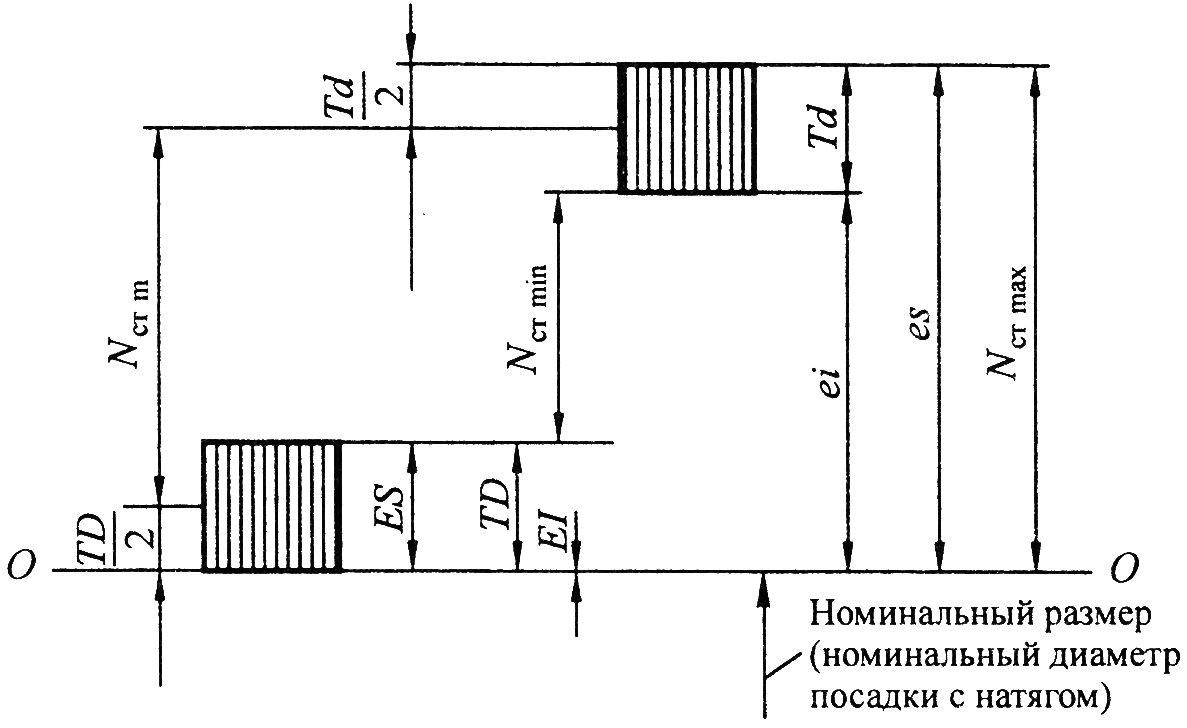

А) б) в) Рис. 1.1 Сопряжение с зазором. Нанесение на чертеже соединения такого количества размеров крайне неудобно, поэтому было принято устанавливать один общий размер для вала и отверстия, называемый номинальным– D и указывать от него предельные отклонения (рис. Верхнее отклонение ES, es – алгебраическая разность между наибольшим и номинальным размерами. (1.1) (1.2) Нижнее отклонение EI, ei – алгебраическая разность между наименьшим и номинальным размерами. (1.3) (1.4) Поле допуска – поле, ограниченное наибольшим и наименьшим предельными размерами иопределяемое величиной допуска и его положением относительно нулевой линии, соответствующей номинальному размеру.

Графическое изображение полей допусков посадки с зазором приведено на рис. Чем уже поле между верхним и нижним отклонениями, тем выше при прочих равных условиях степень точности, которая обозначается цифрой и называется квалитетом.

Положение допуска относительно нулевой линии определяется основным отклонением – одним из двух предельных отклонений, ближайшим к нулевой линии, и обозначается одной из букв (или их сочетаний) латинского алфавита. Прописные буквы относятся к отверстиям, а строчные – к валам. Таким образом, поле допуска обозначается сочетанием буквы, указывающей на положение допуска относительно нулевой линии, с цифрой, говорящей о степени точности – величине допуска. Размер – числовое значение линейной величины (диаметра, длины и т.п.) в выбранных единицах измерения. Действительный размер – размер элемента, установленный измерением с допустимой погрешностью. Квалитет – совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров.

Нулевая линия – линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении полей допусков и посадок. Вал – термин, условно применяемый для обозначения наружных элементов деталей, включая и нецилиндрические элементы.

Отверстие – термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы. Посадка – характер соединения двух деталей, определяемый разностью их размеров до сборки. Допуск посадки – сумма допусков отверстия и вала, составляющих соединение. Зазор (S) – разность между размерами отверстия и вала до сборки, если отверстие больше размера вала. Натяг (N) – разность между размерами вала и отверстия до сборки, если размер вала больше размера отверстия. Посадка с зазором – посадка, при которой всегда образуется зазор в соединении, т.е.

Наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено над полем допуска вала. Посадка с натягом – посадка, при которой всегда образуется натяг в соединении, т.е.

Программа Расчета Посадки С Натягом

Наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено под полем допуска вала. Переходная посадка – посадка, при которой возможно получение как зазора, так и натяга в соединении, в зависимости от действительных размеров отверстия и вала.

При графическом изображении поля допусков отверстия и вала перекрываются полностью или частично. Расчет и выбор посадки с натягом Посадки с натягом предназначаются для образования неподвижных соединений. При запрессовке труб или колец (наиболее общий случай) величина натяга N складывается из деформации сжатия внутренней трубы и деформации растяжения наружной трубы, т. Упругие силы, вызываемые натягом, создают по поверхности соединения деталей напряжение, препятствующее их взаимному смещению. 1.2 Посадка с натягом. Предельные значения натягов выбранной прессовой посадки должны удовлетворять следующим условиям: При наименьшем натяге должна обеспечиваться прочность соединения, т. Не должно быть относительного поворота деталей от действия внешнего крутящего момента или осевого усилия, или их совместного действия.

Это условие выполняется, если, (1.5) где - наибольший прикладываемый к одной детали момент кручения; - момент трения, зависящий от натяга, размеров соединяемых деталей, шероховатости поверхностей и других факторов. При наибольшем натяге должна обеспечиваться прочность соединяемых деталей, т. Наибольшее напряжение, возникающее в материалах деталей, не должно превышать допустимого значения.

Определяем эксплуатационное удельное давление на поверхности из условия обеспечения прочности соединения по формуле (1.5): 2. Определяем характер деформирования, вызываемый удельным давлением: из графика устанавливаем, что при =0,031, = 60/100 = 0,6 деформации вала и отверстия находятся в упругой зоне. Так как для стальных деталей допускаются упругопластические деформации, для определения наибольшего допускаемого контактного напряжения пользуемся кривой б (рис. При = 0,6, = 0,259; Учитывая неравномерность распределения удельного давления по поверхности соединения, находим (рис. При l/d =100/100=1 и =0,6 коэффициент неравномерности составит x=0,9. 1.3 Характеристика напряженного состояния Рис. 1.4 Характеристика неравномерности напряженного состояния 3.

Определяем предельные значения натягов по формулам: (1.6) (1.7) 4. Рассчитываем поправку на смятие микронеровностей сопрягаемых поверхностей по формуле: (1.8) (1.9) 5.Рассчитываем поправку на смятие микронеровностей сопрягаемых поверхностей по формуле (111-19): Тогда величина натягов для выбора посадки: 6. Выбираем стандартную посадку по СТ СЭВ 144—75 или Для этой посадки: т.

Выдержано условие обеспечения взаимной неподвижности сопрягаемых деталей.

011+0,016= 0,027 мм, 4. Расчет калибров для проверки отверстия и вала Расчет размеров посадки: Ø 80 G6/ h5. Данная посадка получена в системе вала. Посадка является посадкой с зазором. Отклонения размеров в комбинированной форме: Вал Ø Отверстие Ø Верхние предельные отклонения: ES=+0,029 мм, es=0мм; Нижние предельные отклонения: EI = +0,01 мм, ei= -0,013 мм; 4.2. Максимальные и минимальные размеры деталей: Отверстие: D max=D+ES= 80+0,029=80,029 мм, D min=D+EI=80+0,01=80,01 мм, Вал: d max=d+es= 80+0=80 мм, d min=d+ei=80+(-0,013)=79,987 мм, 4.3. Допуск отверстия: T D=ES-EI=D max-D min=0,029-0,01=80,029-80,01=0,019 мм; Допуск вала: T d= es-ei=d max-d min=0-(-0,013)=80-79,987=0,013 мм; 4.4.

Рабочие размеры, с допуском в тело: отверстие - мм, вал - мм; 4.5. Схема посадки: 4.6. Как видно из схемы это посадка с зазором: Минимальный зазор: s min =EI -es = D min - d max =0,01-0 =80,01-80 = 0,01 мм, Максимальный зазор: s max= ES -ei- = D max -d min = 0,029-(-0,013)=80,029-79,987= 0,042 мм, Средний зазор: мм; 4.7. Допуск посадки: T s=s max – s min =T d+T D= 0,042 – 0,01= 0,013+0,019= 0,032 мм, 4.8. Обозначения предельных отклонений на конструкторских чертежах. А) полями допусков б) числовые значения в) полями допусков и числовыми значениями отклонений г) обозначение размеров на рабочих чертежах 4.9. Расчет калибров для контроля размеров деталей посадки.

Параметры допусков на неточность изготовления калибров Для отверстия G6: Z=0,0025мм, Y=0,002 мм, Н=0,003мм; Для вала h5: Z 1=0,004мм, Y 1=0,003мм, Н 1=0,006мм; Калибры для проверки отверстия Пробка ПР Исполнительный размер пробки ПР: (D min+Z+H/2) - H =(80,01+0,0025+0,0015) -0,003=80,014 -0,003 мм. Средневероятный износ: U ср=Z+Y=0,0025+0,002=0,0045 мм. 30%U ср= Износ пробки рабочим допустим до размера: (D min-Y+30%U ср)=80,01-0,002+0,00 мм. Износ пробки цеховым контролером допустим до размера: D min-Y =80,01-0,002=80,008 мм. Пробка НЕ Исполнительный размер пробки НЕ: (D max+H/2) - H=(80,029+0,0015) -0,00 3 =80,0275 -0,00 3 мм. Калибры для проверки вала Скоба ПР Исполнительный размер скобы ПР: (d max-Z 1-H 1/2) + H1 =(80-0,004-0,003) +0,0 +0,006 мм. Средневероятный износ: U ср=Z 1+Y 1=0,004+0,003=0,007 мм.

30%U ср= Износ скобы рабочим допустим до размера: (d max+Y -30%U ср)=80+0,004-0,002=80,002 мм. Износ скобы цеховым контролером допустим до размера: d max+Y=80+0,003=80,003 мм. Скоба НЕ Исполнительный размер скобы НЕ: (d min-H 1/2) + H1=(79,987-0,003) +0,006=79,984 +0,006 мм.

Расчет размерной цепи 5.1. Расчет линейных размерных цепей методом полной взаимозаменяемости Прямая задача. Назначить допуски и отклонения составляющих размеров с таким расчетом, чтобы обеспечить значение замыкающего размера равное А ∆=.

Расчет произвести методом полной взаимозаменяемости. На детали, входящие в сборочный комплект, назначены следующие значения номинальных размеров: N А1=14мм, N А2=1,5 мм, N А3=80 мм, N А4=6,5 мм, N А5=1,5 мм, N А6=7 мм, N А7=21 мм, N А8=54 мм, N А9=21 мм. 1.Согласно заданию =0,5 мм =+0,5-(-0,3)=0,8 мм Е с ∆=(0,5-0,3)/2=0,1 мм А ∆ max=0,5+0,5=1 мм А ∆ min=0,5-0,3=0,2 мм 2.Составим график размерной цепи 3.

Расчет Посадок С Натягом Программа

Составим уравнение размерной цепи Значения передаточных отношений. Обозначение передаточных отношений ξ 1 ξ 2 ξ 3 ξ 4 ξ 5 ξ 6 ξ 7 x 8 x 9 Численное значение +1 +1 +1 +1 +1 -1 -1 -1 -1 4.Произведем проверку правильности назначения номинальных значений составляющих размеров: =14+1,5+80+6,5+1,5-7-21-54-21=0,5 мм Так как по условию задачи =0,5 мм, следовательно, номинальные размеры назначены правильно. 5.Осуществим увязку допусков, для чего исходя из величины, рассчитаем допуски составляющих размеров.

Так как в узел входит подшипник качения, допуски которого уже являются заданными, то для определения величины воспользуемся зависимостью 6.Устанавливаем, что такому значению соответствует точность, лежащая между 10 и 11 квалитетами. Примем для всех размеров 10 квалитет, тогда Т 1=0,07 мм, Т 2=0,04 мм, Т 3=0,12 мм, T 4 =0,058 мм, T 5 =0,04 мм, T 6 =0,058 мм, T 8 =0,12 мм. 7.Произведем проверку правильности назначения допусков составляющих размеров по уравнению: ∑ Т j=0,07+0,04+0,12+0,058+0,04+0,058+0,12+0,12+0,12=0,746 мм ∑ Т j.

Обозначение передаточных отношений ξ 1 ξ 2 ξ 3 ξ 4 ξ 5 ξ 6 ξ 7 x 8 x 9 Численное значение +1 +1 +1 +1 +1 -1 -1 -1 -1 4.Произведем проверку правильности назначения номинальных значений составляющих размеров: =14+1,5+80+6,5+1,5-7-21-54-21=0,5 мм Так как по условию задачи =0,5 мм, следовательно, номинальные размеры назначены правильно. 5.Осуществим увязку допусков, для чего исходя из величины, рассчитаем допуски составляющих размеров. Так как в узел входит подшипник качения, допуски которого уже являются.